Электрогидравлический усилитель рулевого механизма - конструкция и принцип действия

Конструкция рулевого управления автомобиля неустанно совершенствовалась вместе с другими его узлами. С ростом скоростей и массы машин, а также с увеличением их количества актуальным стал вопрос усилителей вращения руля - мышцы водителя уже не справлялись во время маневрирования и парковки.

Первой схемой усилителя руля стала гидравлическая, с приводом от коленчатого вала с помощью ременной передачи. Она применяется до сих пор, поскольку является надежной и эффективной, но имеет существенные минусы, главные из которых - зависимость производительности насоса от оборотов двигателя и постоянные затраты части его мощности на вращение гидронасоса, даже если автомобиль едет по прямой. Назревала эволюция гидроусилителя.

Как появились электрогидроусилители руля

Начальным этапом создания гидравлической системы с изменяемыми параметрами стал сервотроник - клапан, который сбрасывал давление в гидравлической магистрали, когда автомобиль двигался на большой скорости. Рулевое управление приобретало большую упругость и отзывчивость, но это была лишь половина проблем. У гидроусилителей традиционной конструкции большие трудности возникают при маневрировании, особенно на месте, когда требуется максимальное усиление руля, однако двигатель обычно работает с минимальными оборотами. Конструкторам приходилось рассчитывать насос на максимальную мощность, а избыток рабочей жидкости при высоких частотах вращения вала двигателя сливать через байпас.

К тому же, сервотроник не решал основной проблемы гидравлической системы: постоянного вращения во время работы ДВС и сопутствующих ему существенных минусов, таких, как:

- повышенный расход топлива и выбросов в атмосферу;

- более быстрый износ насоса усилителя и снижение качества жидкости;

- Наличие ременной передачи, а следовательно, привязанность к конкретному месту установки.

Поэтому по мере повышения мощности автомобильных генераторов и совершенствования электроники появилась возможность оборудовать гидравлический насос электродвигателем. Сначала это были моторы коллекторного типа. Такие насосы еще не умели менять производительность, однако благодаря отсутствию ремня привода агрегат стало можно устанавливать в любом месте моторного отсека. Производительность насоса перестала напрямую зависеть от оборотов двигателя. Позже их оснастили системой плавного запуска, а затем еще и блоком управления гидроусилителем с возможностью диагностики.

Поскольку претензий к нагнетательной части насосов, отличающейся высоким качеством и производительностью, не было, дальнейшее совершенствование агрегатов пошло по пути развития электродвигателей привода. Появились бесколлекторные электродвигатели с постоянными магнитами (BLDC). Все виды и типы электромоторов мы сравним ниже.

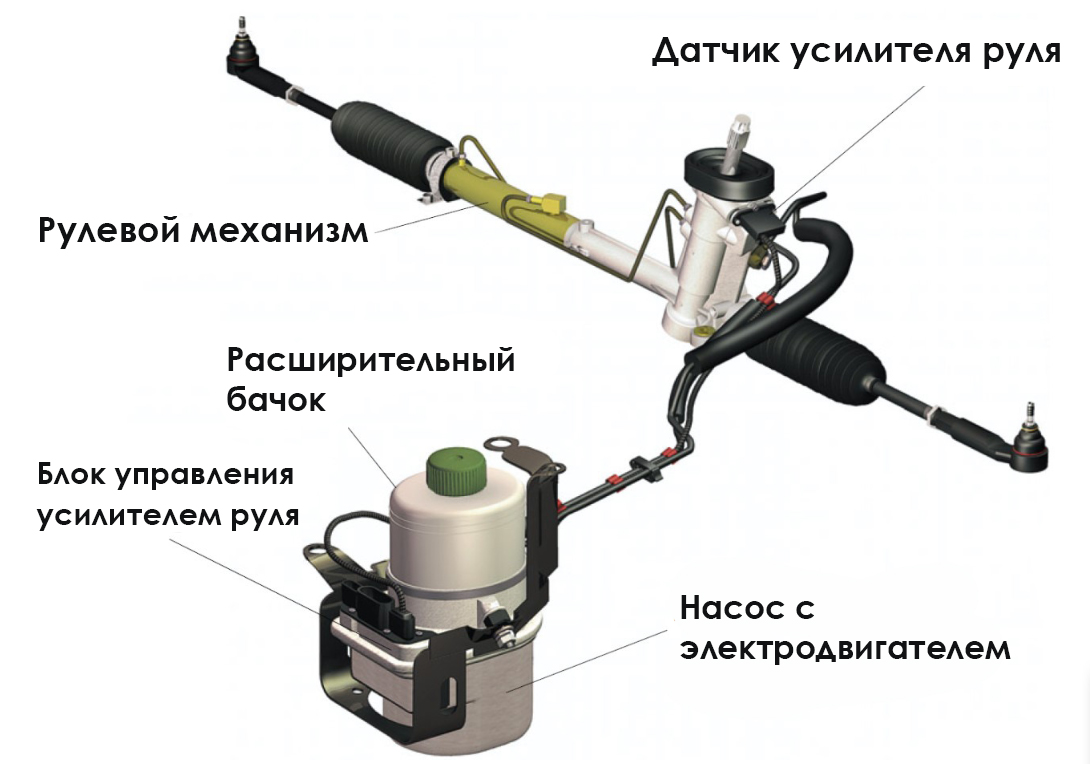

Устройство и принцип действия электрогидроусилителя

Принцип работы первой с появлением электромоторов и электроники, которая ими управляет, остался практически неизменным. Усиление вращения водителем руля, как и раньше, осуществляется за счет давления рабочей жидкости, хотя теперь оно создается насосом с независимым от ДВС электроприводом. Только в корпусе поворотного золотника появился датчик усилителя руля, который передает данные о скорости поворота рулевого колеса на электронный блок управления, чтобы тот мог корректировать обороты насоса.

В систему гидравлического усилителя руля входят:

- насос;

- регулятор давления рабочей жидкости;

- расширительный бачок;

- управляющий клапан (золотник);

- рулевая рейка (или рулевой редуктор) с силовым цилиндром;

- шланги высокого и низкого давления.

Кроме этого, в системе гидроусилителя руля дополнительно могут устанавливаться фильтр и/или охладитель гидравлической жидкости.

Устройство и принцип работы насоса

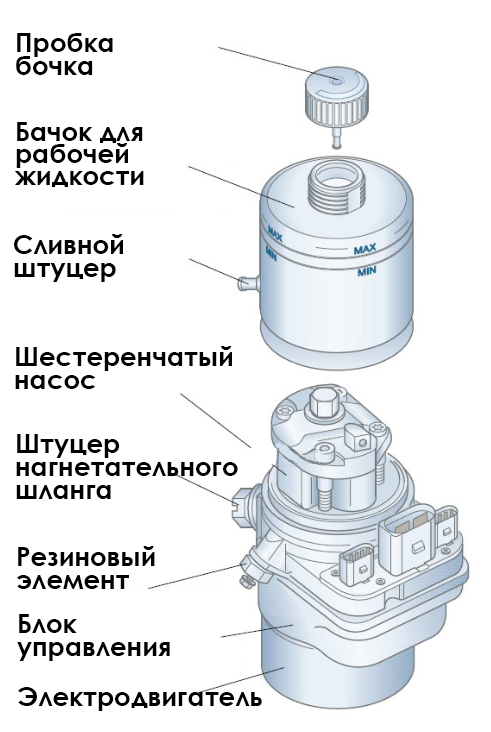

Конструкцию этого агрегата можно разделить на две части:

- Гидравлическая.

- Электрическая.

На большинстве автомобилей они объединены в один блок. В его составе:

- гидравлический модуль с шестеренным насосом и редукционным клапаном;

- электродвигатель;

- бачок для рабочей жидкости;

- блок управления усилителем руля.

С рулевым механизмом насос сообщается через специальные нагнетательные шланги. Так же, как и в обычной гидросистеме, сливной трубопровод соединен с расширительным бачком. В моторном отсеке насос крепится с помощью упругих резиновых элементов к кронштейну, который обычно закреплен на силовом элементе кузова или рамы.

Устройство гидравлической части насоса усилителя

Несмотря на то, что нагнетательные элементы насосов рулевого управления можно разделить на три типа:

- шестеренные;

- поршневые;

- лопастные,

Чаще всего в современных автомобилях устанавливают насосы первого типа. Причина - относительно простая конструкция, высокий КПД и большая производительность.

Обертовые шестерни, находящиеся в зацеплении, набирают жидкость в пространство между зубьями и переносят ее из зоны низкого давления в зону высокого давления, нагнетая его таким образом в магистрали. Из-за того, что зазор между корпусом и вершинами зубьев практически отсутствует, обеспечивается хорошее уплотнение. По бокам оно дополняется и усиливается пластинками или втулками, которые одновременно выполняют роль подшипников для шестерен. <Гидравлическая часть насосного агрегата не нуждается в каком-либо обслуживании. Его детали смазываются рабочей жидкостью в процессе работы.

Электрическая часть

.jpg)

К ней относятся электродвигатели, приводящие в движение насос, а также электроника, которая ими управляет. В зависимости от модели автомобиля, типа электромотора и других факторов это может быть блок управления, микроконтроллер или реле. Существует ряд способов управления электроникой насоса:

- Подача тока на клемму (самый простой тип).

- Управление через широтно-импульсную модуляцию (ШИМ) на основе показаний датчиков оборотов двигателя и скорости автомобиля.

- Через интерфейс для диагностики K-line (используется в агрегатах ЭГПК ранних поколений).

- CAN-шина - самый современный метод, который используют в насосах как для управления, так и для диагностики.

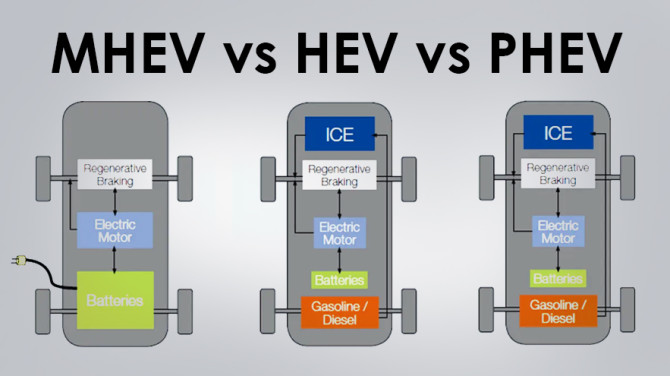

В электрических и электрогидравлических усилителях руля используют два вида электромоторов:

- Коллекторные (щеточные);

- Бесколлекторные (бесщеточные, или BLDC).

Коллекторные начали устанавливать раньше, они ограничены в некоторых функциях. Между тем, их нельзя считать однозначно худшими, каждый из обоих типов моторов имеет свои плюсы и минусы.

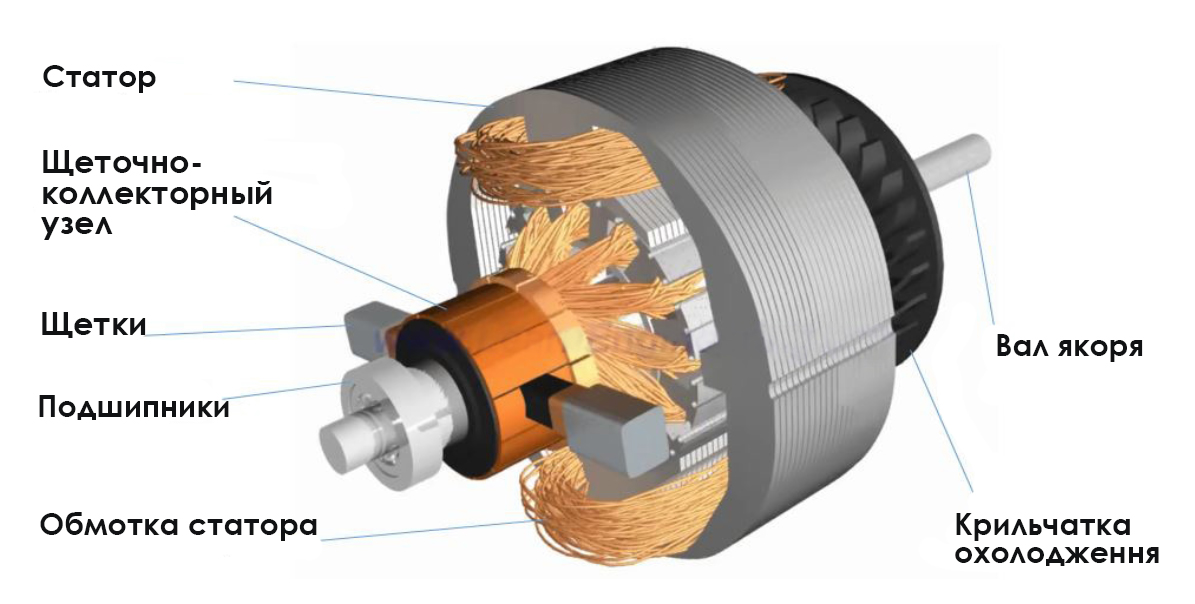

Щёточно-коллекторный двигатель

Преимущества:

- Простота изготовления и обслуживания.

- Легкость регулировки скорости.

- Низкая по сравнению с BLDC стоимость

Недостатки:

- Необходимость технического обслуживания щеточно-коллекторного узла.

- Низкий показатель крутящего момента во время старта.

- Более низкий КПД

Безщеточный двигатель (BLDC)

.jpg)

Преимущества:

- Высокие показатели КПД и крутящего момента.

- Отсутствие щеток, подверженных трению и износу.

- Высокая надежность и длительный срок службы.

- Возможность плавной регулировки скорости вращения насоса.

Слабые места:

- Высокая стоимость по сравнению со щеточно-коллекторными двигателями за счет применения дорогих магнитов.

- Более сложная система управления работой электроники.

Типичные неисправности электрогидравлического усилителя руля

Так же, как и детали насосного агрегата, поломки узла можно разделить на механические и электрические. Из первой группы чаще всего встречаются:

- протечки рабочей жидкости из-за нарушения уплотнений или повреждения шлангов и трубок магистрали;

- загрязнение редукционного клапана;

- износ шестерен.

О неисправности в первом случае можно узнать по пятнам смазки под автомобилем, а в других - по падению давления в системе и тугому рулю.

Электрические поломки более разнообразны. Это:

- износ или повреждение деталей электродвигателя: щеток, обмотки, коллектора;

- неисправность электроники: управляющей платы, полевых транзисторов;

- неисправность датчиков;

- отсутствие связи с блоком или платой управления.

Частыми причинами бывают коррозия контактов или деталей, а также короткие замыкания, связанные с проникновением рабочей жидкости в электронный блок.

Ремонт электрогидроусилителей руля

Хотя производители часто рекомендуют в случае неисправности менять весь агрегат в сборе, насосы гидроусилительной системы вполне поддаются ремонту. Главное, обратиться за помощью к квалифицированным мастерам - например, в компанию STS, специалисты которой имеют все необходимое оборудование для ремонта, а также многолетний опыт обслуживания и восстановления любых рулевых систем.