Typen von EPC-Drehmomentsensoren für die Zahnstange

Wie wichtig es ist, nicht nur eine funktionsfähige, sondern auch eine leichte Lenkung zu haben, zeigt eine kuriose Geschichte. Als die UdSSR in den 70er Jahren des letzten Jahrhunderts Vietnam verließ, hinterließ sie eine Menge Ausrüstung, darunter auch Autos, als Abschiedsgeschenk. Die kriegsmüden und hungrigen vietnamesischen Fahrer mussten Helfer mitnehmen, denn es war sehr schwierig, das Lenkrad von Lastwagen wie "ZISov" und "GAZ" allein zu drehen. Die Konstruktion des Fahrzeugs wird jedoch ständig verbessert. Heute helfen hydraulische und elektrische Servolenkungen, das Lenkrad zu drehen.

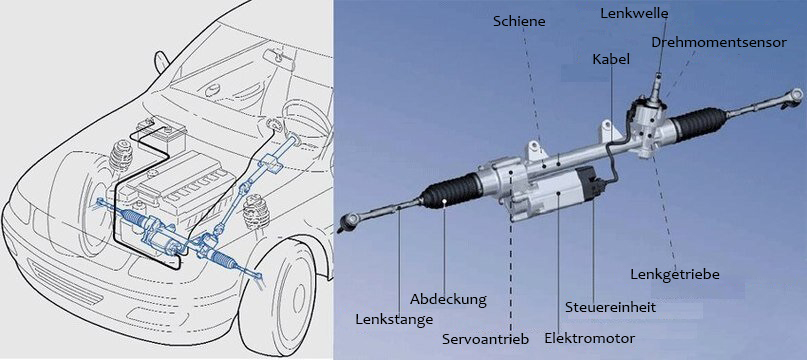

EPS-Gerät

Im Gegensatz zu Live-Assistenten muss man das EPS nicht um Hilfe bitten oder es gar mit einem Knopf aktivieren. Das EPS-Steuergerät weiß immer, wie viel Kraft es auf die Zahnstange ausüben muss – die Daten werden vom Drehmomentsensor der Lenkwelle geliefert. Er heißt auch – Drehmomentsensor und ist das Hauptmessgerät des Lenksystems. In einigen Konstruktionen kann er mit einem Lenkwinkelsensor kombiniert werden, was aber nichts an seiner Grundfunktion ändert.

Meistens ist der Drehmomentsensor in die Lenksäule eingebaut. Seine Lenkwelle und die Ritzelwelle sind durch eine Torsion – eine Stange mit Torsionssteifigkeit miteinander verbunden. Das Funktionsprinzip des Sensors beruht auf der Messung des Verdrehungswinkels der Torsion, der proportional zum Drehmoment am Lenkrad ist. Da dieser Winkel sehr klein ist, beträgt der Messbereich des Sensors nur 4-5° zu jeder Seite. Dies stellt hohe Anforderungen sowohl an die Messgenauigkeit des Geräts als auch an die Zuverlässigkeit und Qualität seiner Herstellung.

Sensorvarianten

Es gibt viele Varianten von elektrischen Servolenkungen. Auch bei den Drehmomentsensoren werden mehrere Varianten unterschieden. Die wichtigsten davon sind:

Kontakt (resistiv)

Ihr Funktionsprinzip beruht auf der Änderung des elektrischen Widerstands, wenn der Sensor durch ein Drehmoment verformt wird. Zu diesem Zweck werden Potentiometer oder andere Elemente mit variablem Widerstand verwendet. Aufgrund der einfachen Bauweise und der geringen Kosten wurden solche Drehmomentsensoren (meist widerstandspotentiometrisch) vor allem in frühen Automodellen mit elektrischer Zahnstange eingesetzt. Dies sind zum Beispiel die ersten Generationen der beliebten Billigautos

- Toyota Yaris

- Nissan Micra

- Chevrolet Spark

- Fiat Panda

- Peugeot 206

- Renault Clio

sowie Autos aus russischer Produktion. Mit der Entwicklung der Technologie haben die meisten Automobilhersteller schrittweise auf modernere kontaktlose Lösungen umgestellt.

Hallensensoren

Der berührungslose Drehmomentsensor, der auf einem von dem Physiker Edwin Hall entdeckten Effekt beruht, gilt als der am weitesten verbreitete. Sie machen sich das Phänomen zunutze, dass in einem Leiter oder Halbleiter mit Strom eine Querspannung erzeugt wird, wenn er sich in einem Magnetfeld befindet. Der Magnet ist an der Lenkwelle angebracht, und der Sensor erfasst die Änderungen des magnetischen Flusses, wenn ein Drehmoment aufgebracht wird. Um die Empfindlichkeit zu erhöhen und die Zuverlässigkeit der Messung zu verbessern, enthält ein Lenkwiderstands-Drehmomentsensor oft zwei Hallsensoren.

Da dieser Sensortyp leicht in Lenksysteme integriert werden kann, ohne deren Größe wesentlich zu erhöhen, werden sie von führenden Lenksystemherstellern wie Bosch, ZF, Nexteer und JTEKT sowie von Volkswagen, Renault, Toyota, Hyundai und vielen anderen Fahrzeugmarken in großem Umfang eingesetzt. Sie sind ideal für Mainstream- und Premium-Fahrzeuge und bieten Zuverlässigkeit und Präzision in einem kompakten und kostengünstigen Design.

Induktiv

Sie funktionieren nach einem ähnlichen Prinzip, nämlich der Änderung der Induktivität, die ein Metallobjekt in Bewegung versetzt. Sie verwenden Induktionsspulen, die ein wechselndes Magnetfeld erzeugen. Doch im Gegensatz zu Hall-Sensoren, bei denen Winkel- oder Kraftänderungen Variationen im Magnetfeld erzeugen, die in ein elektrisches Signal umgewandelt werden, wird das Signal hier auf der Grundlage der elektromagnetischen Reaktion gemessen. Induktive Sensoren sind widerstandsfähiger gegen starke Vibrationen und Störungen und werden weniger durch Temperatur und externe elektromagnetische Felder beeinflusst.

Diese Drehmomentsensoren werden am häufigsten in Fahrzeugen des Massenmarktes und des Niedrigpreissegments eingesetzt, wo niedrige Kosten, Zuverlässigkeit und einfaches Design wichtig sind. Sie werden von führenden Automobilherstellern in Lenksysteme integriert, wie zum Beispiel:

- Bosch

- ZF

- TRW

- Nexteer

- Valeo

- Continental

Diese Technologie wird aktiv in ihren Systemen in Fahrzeugen der PSA-Gruppe, in Lenksystemen von Modellen des Massensegments von Volkswagen eingesetzt: Polo, SEAT Ibiza, Skoda Rapid, in preiswerten EPS-Systemen für Toyota und andere japanische Marken.

Magnetoresistiv

Das Funktionsprinzip ist wie bei den beiden vorhergehenden Typen mit dem Magnetfeld verbunden, aber hier werden magnetoresistive Dünnschichtelemente verwendet, die Widerstandsänderungen bei Änderungen des Magnetfelds erkennen. Dadurch können kleine Änderungen des Drehmoments genauer gemessen werden. Magnetoresistive Sensoren sind kompakter als induktive oder Hall-Sensoren und haben eine höhere Empfindlichkeit und Genauigkeit.

Magnetoresistive Sensorsysteme werden sowohl in Massen- als auch in Premiumfahrzeugen eingesetzt, und zwar in Konfigurationen mit Säulen-, Zahnstangen- und Wellen-Servolenkung (EPS). Vor allem VAG-Fahrzeuge (Volkswagen, Audi, Skoda und SEAT) verwenden magnetoresistive Sensoren in EPS-Systemen, die von Bosch und ZF entwickelt wurden. GM verwendet magnetoresistive Sensoren in selbst entwickelten Lenksystemen (z. B. für den Chevrolet Malibu und den GMC Terrain) und in Systemen von Nexteer EPS. Zu den anderen Herstellern gehören Toyota, Hyundai/Kia, BMW und Volvo Trucks.

.jpg)

Tensometrisch

Sie nutzen das Prinzip der Messung mechanischer Dehnungen mit Hilfe von Dehnungsmessstreifen (DMS), die in der Regel an der Lenkradwelle angebracht sind. Wenn ein Drehmoment aufgebracht wird, verformt sich die Welle, was eine Änderung des elektrischen Widerstands der Dehnungsmessstreifen bewirkt. Sie werden von Magnetfeldern nicht beeinflusst, sind aber empfindlich gegenüber mechanischen Beschädigungen und können durch Temperatur, Schmutz und Korrosion beeinträchtigt werden. Gleichzeitig bieten sie eine hohe Signallinearität und sind im Allgemeinen sehr genau, da sie die mechanische Dehnung direkt messen.

Sie werden in Premium-, Sport- und Nutzfahrzeugen sowie in autonomen Fahr- und ADAS-Systemen eingesetzt. Führende Komponentenhersteller wie ZF, Bosch und JTEKT integrieren diese Sensoren in ihre Lenksysteme (Servotronic, Aktivlenkung, Direktlenkung und andere), um eine hohe Genauigkeit und Zuverlässigkeit zu erreichen.

Diese Sensoren werden in hochwertigen Sport- und Nutzfahrzeugen sowie in autonomen Fahr- und ADAS-Systemen eingesetzt.

Optisch

Sie verwenden LEDs und Fotosensoren, um den Winkel oder die Kraft einer Kurve zu erkennen. Sie erkennen die Veränderung der Lichtleistung, wenn sich mechanische Teile bewegen.

Doch optische Drehmomentsensoren werden in der Automobilindustrie weniger häufig eingesetzt als andere Typen. Der Grund dafür ist, dass sie trotz ihrer hohen Messgenauigkeit zu empfindlich auf Schmutz, Staub, Feuchtigkeit und andere externe Faktoren reagieren. Ihr Einsatz ist in bestimmten Fahrzeugkategorien gerechtfertigt:

- Hybride (Nissan Leaf und Toyota Prius der ersten Generationen);

- Sportwagen (Porsche 911, Audi TT);

- autonome Autos (Waymo (Google Car), frühe Tesla-Prototypen);

- Nutzfahrzeuge (Volvo-Busse);

Abgesehen von der Empfindlichkeit ist die begrenzte Anwendung dieses Sensortyps auf die hohen Herstellungs- und Wartungskosten sowie auf die vergleichbare Genauigkeit bei geringerer Anfälligkeit gegenüber Dehnungsmessstreifen und Hall-Sensoren zurückzuführen.

Reparatur und Wartung von Drehmomentsensoren

Sensorausfälle können verursacht werden durch:

- Verformung der Lenkwelle oder anderer mit dem Sensor verbundener Komponenten;

- Beschädigung von Kabeln oder Steckern, die den Sensor mit dem Steuergerät verbinden;

- Softwarefehler;

- externe Faktoren: Eindringen von Wasser, Schmutz oder Korrosion der Kontakte.

Alle diese Faktoren können zu Fehlfunktionen des Geräts führen, die an einer Reihe von Symptomen zu erkennen sind:

- Veränderungen im EPS-Verhalten. Das Lenkrad kann entweder zu schwer oder zu leicht werden.

- Geräusche und Vibrationen. Beim Drehen des Lenkrads an Ort und Stelle oder beim Fahren können Fremdgeräusche (z.B. Summen oder Klicken) auftreten.

- Verlust der Rückstellkraft. Das Lenkrad kehrt beim Verlassen einer Kurve möglicherweise nicht automatisch in die Mittelstellung zurück.

- Fehlfunktionen von Fahrerassistenzsystemen. Systeme, die vom Drehmomentsensor abhängen (z. B. adaptiver Tempomat, Spurhalteassistent), funktionieren möglicherweise nicht richtig oder werden abgeschaltet.

- Das lenkradförmige Symbol auf dem Kombiinstrument. Es kann gelb/orange sein, wenn es sich um ein Warnproblem handelt, oder rot, wenn es ernsthafte Probleme mit dem EPS gibt. Bei einigen Fahrzeugen, bei denen das EPS in das Gesamtsteuergerät integriert ist, leuchtet auch die Check Engine-Leuchte auf.

Diese Anzeige ist das sicherste Zeichen dafür, dass der Fahrer eine Fachwerkstatt zur Diagnose und Reparatur aufsuchen muss. Die folgenden Fehler werden in der Regel erkannt, wenn der Diagnosescanner angeschlossen ist:

- C1500 – Kein Signal vom Drehmomentsensor.

- C1524 – Falsches Drehmomentsensorsignal.

- U0126 – Verlust der Kommunikation mit dem Lenkmodul.

Obwohl Auto- und Komponentenhersteller bei einem Ausfall des Drehmomentsensors oft zum Austausch des Lenkungsmoduls raten, kann dies in den meisten Fällen vermieden werden. Spezialisierte Kfz-Servicestationen wie STS verfügen über umfangreiche Erfahrungen mit dem Wiederaufbau von Lenkungsbaugruppen jeglicher Komplexität.

Um die Funktionstüchtigkeit des Drehmomentsensors wiederherzustellen, muss er von der Zahnstange demontiert und zerlegt werden. Wenn die Inspektion nur Anzeichen von Verschleiß an den beweglichen Teilen zeigt, kann der Drehmomentsensor wieder zusammengebaut und an der Zahnstange angebracht und dann kalibriert werden.

Aber wenn das nicht hilft, müssen Sie nicht unbedingt ein neues Gerät kaufen. Bei STS haben wir für alle gängigen Automodelle stets wiederaufbereitete, voll funktionsfähige Lenkgetriebe unserer eigenen Marke auf Lager. Unsere Kunden erhalten eine reparierte Einheit, die der werkseitigen Zahnstange in nichts nachsteht und sie in Bezug auf die weitere Reparierbarkeit sogar übertrifft, und das zu einem Preis, der weit unter dem eines Neuteils liegt.