Warum Sie die Servolenkung spülen müssen

Das dauerhafte und korrekte Funktionieren einer hydraulischen Servolenkung hängt von vielen Faktoren ab. Einer der wichtigsten ist der Zustand des Schmiermittels im System, das unter Druck steht und das Drehmoment von der Pumpe auf die Kolben im Servolenkungszylinder überträgt. Die Betriebsvorschriften für Fahrzeuge schreiben vor, dass diese Flüssigkeit etwa alle 100.000 Kilometer gewechselt werden muss. Doch manchmal reicht ein Wechsel nicht aus – die Leitungód ist wieder verstopft. Warum passiert das und wie kann man es vermeiden?

Wann und wie man das Öl in der Servolenkung wechselt

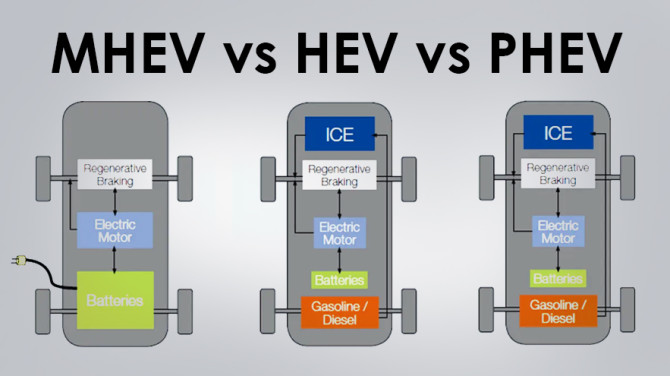

Die meisten modernen Autos sind mit einer Servolenkung ausgestattet. Diese lassen sich in drei Gruppen einteilen:

- Hydraulische Servolenkung.

- Elektrische Servolenkung.

- Elektrische Servolenkung.

Der Unterschied zwischen elektrohydraulischen Verstärkern und einfachen hydraulischen Systemen liegt im Prinzip des Antriebs einer Pumpe, die den Druck in der Leitung erhöht. Bei herkömmlichen HPCs wird sie über einen Riemen von der Kurbelwellenriemenscheibe des Automotors angetrieben. Bei einer AGR-Pumpe ist die Pumpe elektrisch und wird von einer elektronischen Einheit oder Platine gesteuert, die Signale von Sensoren und dem Steuergerät empfängt. In beiden Fällen verwendet das System jedoch eine Flüssigkeit - in der Regel Getriebeöl, ähnlich wie bei Automatikgetriebenów.

Trotz langer Wartungsintervalle muss der Fahrer den Schmiermittelstand im Bremsflüssigkeitsbehälter der Servolenkung ständig überwachen. Die Flüssigkeit muss ausgetauscht werden, wenn sie ihre Funktionstüchtigkeit verliert, was sich wie folgt äußert:

- Verdunkelung;

- Vorhandensein von Verunreinigungen (Strudel, Rost, Flocken);

- Brandgeruch;übermäßige Wässrigkeit oder umgekehrt, übermäßige Dichte;

In vielen Fällen sollte der Zustand des Schmierstoffs unter anderem als Indikator für eine Fehlfunktion des Systems betrachtet werden. Neben dem Austausch des Schmierstoffs müssen auch die Ursachen beseitigt werden, die zu einer vorzeitigen Verschlechterung der Flüssigkeit geführt haben. In der Regel handelt es sich dabei um Defekte an den Innenteilen der Pumpe (Schieber, Zahnräder usw.) oder um Undichtigkeiten der Schläuche und Hauptleitungen.

Obwohl die Hersteller nicht vorschreiben, dass die hydraulische Servolenkung beim Ölwechsel durchgespült werden muss, ist es ratsam, diese Prozedur durchzuführen, insbesondere wenn die Flüssigkeit zuvor ausgefallen ist, da sie normalerweise von außen verstopft ist. Es ist unwahrscheinlich, dass Sie alle Verunreinigungen zusammen mit dem alten Schmierfett entfernen können, und die Rückstände verbleiben wahrscheinlich in der Leitung. Bei jedem Austausch sammeln sich im Inneren Metallwirbel, Klumpen von altem Fett und kleine Schmutzpartikel an.

Außerdem kann das neue Fett all diesen Schlamm ausspülen und im System verteilen, was nicht nur die Qualität des Fetts beeinträchtigt, sondern auch die funktionierenden Komponenten verstopfen kann: Servolenkungspumpenventil, Verteilerkanäle, Teflonteile der Schienen, was letztendlich zu einem Ausfall der Hydraulik führen kann. Um dies zu verhindern, wird eine Spülung des Hydrauliksystems empfohlen.

Wie spült man die Servolenkung

Es ist unwahrscheinlich, dass Sie die Servolenkungsleitung selbst spülen können, dazu sind die Bedingungenóeiner Servicestation erforderlich. Vor allem ist dies nur mit einem speziellen Ständer möglich. Eine Spülung mit improvisierten Mitteln kann zu Schäden an den Komponenten des Systems führen: Pumpe, Hydraulikzylinder und andere Baugruppen. Um diesen Service in Anspruch zu nehmen, ist es besser, sich an eine qualifizierte Werkstatt zu wenden: zum Beispiel STS, die über eine professionelle Station für die Reinigung von Hydrauliksystemen verfügt.

Die spezielle Spülstation simuliert die Wirkung einer hydraulischen Druckerhöhungspumpe und wird deshalb an die Hochdruck- und Rücklaufschläuche angeschlossen. Wie eine Pumpe pumpt sie Arbeitsflüssigkeit mit hohem Druck in das System. Durch die zyklische Bewegung wäscht das Schmiermittel alle Ablagerungen in der Leitung weg und durchläuft dabei eine zweistufige Filtration innerhalb der Station. Der Grobfilter aus kupferbeschichtetem Gewebe hält große Schmutzpartikel zurück, während der Feinfilter, ein Filzschwamm, kleine Metallpartikel und andere Verunreinigungen abfängt.

Die Arbeit des Mechanikers beschränkt sich nicht auf das Anschließen des Gestells. Während des Spülvorgangs muss die Maschine aktiv unterstützt werden: Drehen Sie das Lenkrad von der äußersten rechten Position in die äußerste linke Position, so dass sich die Schienenstange bewegt und die Flüssigkeit den gesamten Innenraum spült. Am Ende des Vorgangs muss das alte Schmierfett vollständig abgelassen und die Leitung mit frischem Fett gefüllt werden. Der Schmiermittelbehälter muss am häufigsten ausgetauscht werden, da sein Filtersieb oft nicht entfernt wird.

Die Funktionen der Maschine beschränken sich nicht nur auf das Spülen: Gleichzeitig diagnostiziert der Ständer das Lenkgetriebe selbst: er liest seine Anzeigen ab, überwacht den Druck und die Funktion des Verteilers. Auf diese Weise ist die gesamte Servolenkung nach der Spülung praktisch identisch mit einer neuen - sowohl in Bezug auf die Leistung als auch auf die Restlebensdauer.